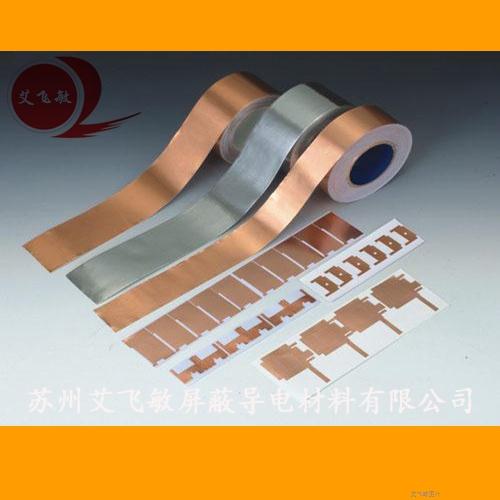

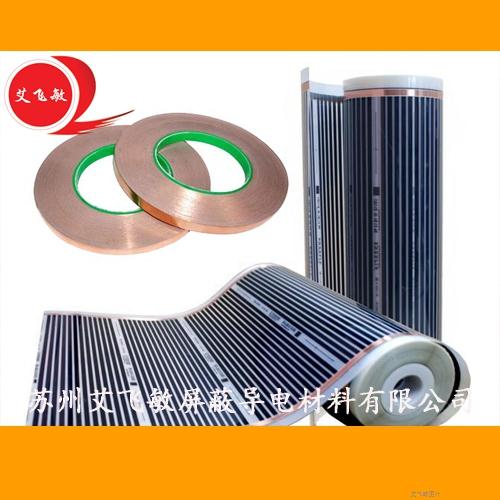

產(chǎn)品名稱:壓延銅箔麥拉

25-100微米壓延銅箔+PET+聚酯膠

包裝方式:

24軸包裝,真空罩固定,密封抽真空或注入惰性氣體。陰涼處,室溫不超過25保存,忌暴曬,

保質(zhì)期8個(gè)月。產(chǎn)品物性:外觀金黃色,顏色均勻,無味。長度3000-5000M,寬度2.5MM

產(chǎn)品用途:

適應(yīng)于數(shù)碼相機(jī),手機(jī),DVD,HVD精密電子產(chǎn)品,電腦通信,電線,電纜,高頻傳輸時(shí),隔離電磁波干擾、電路導(dǎo)通之通路,因銅的優(yōu)異電導(dǎo)性,多用于低衰減的要求,性能優(yōu)于鋁箔麥拉等,高頻衰減:10-25GHz。

壓延銅箔麥拉的性能好壞主要取決于銅箔的好壞與否,下面先比較一下壓延銅箔和電解銅箔的區(qū)別:銅箔的基本技術(shù)現(xiàn)狀

在銅箔行業(yè),目前在整體上基本上相對落后,日本在銅箔行業(yè)上技術(shù)強(qiáng),如三井金屬、日本能源、古河電工、福田金屬等企業(yè)其規(guī)模和產(chǎn)量都很大,占到全球產(chǎn)量近10%,在我國的市場份額也達(dá)到20%左右,其主要技術(shù)特點(diǎn)就是表面處理技術(shù)強(qiáng),擁有一定的研究歷史,基礎(chǔ)厚實(shí)。如日本藤原和久、丹博司等發(fā)明的耐化學(xué)和耐熱性及離子遷移性的表面處理技術(shù),即粗化基礎(chǔ)上先鍍鋅鎳合金層,在鍍鋅錫合金層,并經(jīng)過鉻酸鹽鈍化處理和涂覆硅烷耦合劑處理后在80-260℃條件下加熱處理技術(shù),可用在汽車電子產(chǎn)品中;日本土田克之、熊谷正志等發(fā)明的雙面銅箔表面處理非黑化處理技術(shù),即在已粗化及為粗化的壓延銅箔的任何一面上鍍銅鎳黃銅鍍層,然后經(jīng)過鉻酸鹽鈍化,并配合不同種類及濃度的硅烷耦合劑進(jìn)行處理,避免了傳統(tǒng)黑化處理后的內(nèi)層線路銅箔上形成的氧化銅容易與后繼孔金屬化處理液反應(yīng),形成空洞,使線路板絕緣性能和層間的可靠性能下降。日本鈴木昭利、福田伸等發(fā)明的一種精細(xì)、可用于高密度精細(xì)線路的銅箔制造方法,可以制造出3μm、5μm的超薄銅箔,習(xí)慣上稱為載體銅箔,其具體方法是使用12-70μm的電解銅箔、壓延銅箔或者鋁箔作為載體,然后再該載體上分別電鍍剝離層、擴(kuò)散層、和銅層,把銅鍍層一面與絕緣基板壓合,然后再剝離載體銅箔,即可得到由超薄銅箔制成的覆銅板。

而這相關(guān)方面的研究才剛剛隨著銅箔的發(fā)展而開始起來,其技術(shù)水平比較一般,目前我國生產(chǎn)電解銅箔的企業(yè)有20家左右,按照IPC4562標(biāo)準(zhǔn),生產(chǎn)的銅箔大多數(shù)為普通的標(biāo)準(zhǔn)銅箔;而在壓延銅箔這塊,生產(chǎn)企業(yè)很少,就兩三家左右,而且其質(zhì)量同國外產(chǎn)品具有一定的差距,在目前在撓性壓延銅箔的需求上可謂空缺很大,也與我國電子技術(shù)的發(fā)展不適應(yīng),需要更大的研發(fā)投入和科技產(chǎn)出來彌補(bǔ)當(dāng)前的空位。其使用的表面處理技術(shù)就是比較普通即黑化處理(銅-鈷-鎳或銅-鎳鍍層)和紅化處理(純銅鍍層),近期有華中科技大學(xué)與我公司公司聯(lián)合開發(fā)出來的鋅-鎳鍍層技術(shù)比較靠前。

在軋制的機(jī)械設(shè)備要求上,在軋制要降低其厚度主要就要求在于軋制壓力上的增大、軋輥直徑的配置、軋輥體系剛度、軋制速度的提升及軋制時(shí)散熱熱的配合還有軋制油的合理配置上,這需要軋輥在材料特性上更要具有高彈性模量、耐腐蝕性、硬度及表面疲勞強(qiáng)度、導(dǎo)熱性好、熱容高等。目前國外的機(jī)械設(shè)備生產(chǎn)水平,在一般情況下通過引進(jìn)國外的好設(shè)備或使用靠前的北冶十四輥軋機(jī)可以滿足生產(chǎn)要求。

在壓延銅箔現(xiàn)有情況來看,其主要關(guān)鍵的技術(shù)就是表面處理,這是作為應(yīng)用于電子信息技術(shù)上的必要技術(shù),目前還需進(jìn)一步的深入研究。下面是銅箔的一些性能特性指標(biāo):

表1 標(biāo)準(zhǔn)定對兩類銅箔所規(guī)的主要特性指標(biāo)

| |

單位

|

電解銅箔

|

壓延銅箔

|

|

厚度

|

mm

|

0.018

|

0.035

|

0.018

|

0.035

|

0.070

|

|

單重(±10%)

|

g / m

|

152

|

305

|

152

|

305

|

610

|

|

純度 ≥

|

%

|

99.8

|

99.8

|

99.9

|

99.9

|

99.9

|

|

大電阻

|

mΩ

|

7.1

|

3.5

|

6.7

|

3.4

|

1.7

|

|

小導(dǎo)電率

|

%

|

94.12

|

96.60

|

100.0

|

100.0

|

100.0

|

|

抗拉強(qiáng)度(室溫) ≥

|

N/mm

|

105

|

210

|

105

|

140

|

175

|

|

延伸率(室溫) ≥

|

%

|

20

|

15

|

5

|

10

|

20

|

麥拉是PET薄膜的工業(yè)稱呼,生產(chǎn)廠家有杜邦,東麗等幾個(gè)大型跨國廠量產(chǎn)。通常麥拉的性能基本上是穩(wěn)定的,整個(gè)銅箔麥拉性能好壞取決于銅箔的好壞與否。

要生產(chǎn)與現(xiàn)代的電子技術(shù)相適應(yīng)的壓延紫銅箔和電解銅箔在高頻信息傳輸與精細(xì)線路及撓性印制電路領(lǐng)域的空缺,其在生產(chǎn)技術(shù)上面遇到的主要關(guān)鍵問題就應(yīng)該包括如下幾個(gè)方面:

(1) 銅帶材向銅箔的軋制加工及厚度的變薄在質(zhì)的飛躍上需要具備的軋機(jī)的機(jī)械條件或其他相關(guān)工藝條件因素;這是壓延加工所面臨的本質(zhì)問題,銅箔區(qū)分于銅帶的根本差別就是在其厚度上,一般銅箔和銅帶的區(qū)分是以0.05mm界限來劃分的,美、日等國多以0.1mm來劃分,在中國海關(guān)進(jìn)出口是以0.15mm來劃分的,主要就是考慮到了目前銅箔生產(chǎn)技術(shù)相對國外落后的現(xiàn)狀,而鋁箔是以0.2mm來劃分的,一般來說,鋁及鋁合金質(zhì)地較銅及銅合金軟,鋁箔軋制理論是軋制時(shí),接觸弧等于軋輥壓扁及輥縫已全部壓靠的情況,其壓下量與軋制壓力的大小已無關(guān)系,軋制過程已完全由控制張力和軋制速度的大小來完成;而銅箔的軋制目前仍是以軋制壓力壓下為主要形式來完成軋制過程的。因此,鋁箔一般采用四輥不可逆軋機(jī)軋制,雙合疊軋,可以生產(chǎn)厚度為0.0065mm的鋁箔。

目前銅箔多采用多輥軋機(jī)軋制,如十二輥、十四輥、二十輥軋機(jī)等,大的軋制速度一般為600-800m/min,國外報(bào)道有的設(shè)計(jì)為1200mm/min,國外在軋制0.025mm的窄幅超薄水箱帶時(shí),也有采用四輥軋機(jī)的,軋制帶寬200-300mm,速度達(dá)1200mm/min。

采用120mm的軋輥輥徑可以正常軋制0.07mm以上的帶材,用相同的軋制速度軋制0.06mm厚度的銅帶時(shí),軋制壓力為軋制0.07mm時(shí)的3倍,軋制壓力太大,軋制難以進(jìn)行,顯然按小可軋厚度公式分析,軋機(jī)已進(jìn)入軋輥壓靠狀態(tài)。從公式小可軋厚度h = 3.58μKD可以看出,除了減小輥徑外,增大前后張力和降低摩擦系數(shù)是有效的方法,箔材軋機(jī)設(shè)計(jì)時(shí)一般取板帶軋制時(shí)張應(yīng)力的2-4倍。

實(shí)際上,軋制過程中,根據(jù)油膜軸承的原理,軋輥轉(zhuǎn)動(dòng)速度越高,油膜形成的壓力越大,油膜厚度越厚。所以,速度是在軋輥彈性壓扁的情況下軋件能夠減薄的主要條件之一。提高軋制速度,軋輥上由于瞬時(shí)產(chǎn)生的靜壓力使油膜加厚,帶材變薄;油膜厚度還與接觸弧的長度有關(guān),接觸弧越長,越不利于軋制油的流動(dòng),油膜產(chǎn)生的厚度就越厚,單位軋制壓力就越大,為形成足夠的接觸弧長,滾經(jīng)就并非愈小愈好;同時(shí)速度增加時(shí),帶材軋制的變形熱集聚,瞬時(shí)溫度升高,使變形抗力有所降低;精確張力控制也是軋制箔材的必要條件,根據(jù)K=1.155(R-q)的關(guān)系,張力的波動(dòng)愈大,K值愈小,小可軋厚度也減小,愈能軋制較薄帶材,而接觸弧長度與輥徑有直接的關(guān)系。

在軋制時(shí)影響軋制厚度的另一個(gè)問題就是,在軋制鋁箔時(shí),用四輥軋機(jī),雙合軋制0.0065mm厚度時(shí),速度可以達(dá)到2400m/min,其原因是鋁的變形抗力較銅小,比熱為銅的2.3倍,所以在冷軋時(shí)產(chǎn)生的變形熱使鋁產(chǎn)生的溫升不太明顯,鋁合金軋制時(shí)可以采用閃電不太高的煤油作為基礎(chǔ)油;銅合金的熱容比鋁小得多,變形抗力又大,軋制過程中產(chǎn)生的變形溫升比軋制鋁箔時(shí)大得多,高速、高溫軋制時(shí)易使軋制油揮發(fā)或焦化,因此銅箔軋制時(shí)只能用閃點(diǎn)達(dá)140℃的機(jī)油做基礎(chǔ)油,其粘度遠(yuǎn)比鋁箔用軋制油大,軋制銅箔時(shí)采用高速軋制帶面除油相當(dāng)困難,卷曲機(jī)卷曲時(shí)因帶面有軋制油張力不易穩(wěn)定,所以一般不宜用過高速度軋機(jī)軋制銅箔。

另外,軋機(jī)軋制時(shí),必須保證軋制壓力的切向分應(yīng)力與正向分應(yīng)力小于某一值時(shí),才能夠保證軋制過程的穩(wěn)定性,即軋輥必須要具有一定的剛度,多輥軋機(jī)由于中間輥壓緊工作輥,其剛度明顯要增大,其工作輥在軋制壓力下的撓曲變形就要變小。

目前從軋機(jī)的類型來說,適用于銅箔軋制的主要還是二十輥和十四輥軋機(jī),特別是北冶近幾年開發(fā)出來的十四輥軋機(jī),具有很大的優(yōu)勢,相對而然,十四輥軋機(jī)的結(jié)構(gòu)較二十輥簡單,同時(shí)也不比十二輥軋機(jī)復(fù)雜多少,但是由于其1-3層的排列基本相同,其外層支承、機(jī)架、壓下及傳動(dòng)方式與二十混軋機(jī)也基本相同,也具有二十輥軋機(jī)相當(dāng)?shù)膬?yōu)點(diǎn)和性能,即工作輥直徑小、內(nèi)層輥雙向支承、外層輥多點(diǎn)支承、剛性好、軋制力小、道次壓下量大。且十四輥結(jié)構(gòu)簡單,制造容易,開口度大、散熱好、操作方便。此外,十四輥較二十輥少了6個(gè)背襯軸承輥,結(jié)構(gòu)要簡單,減少了制造和運(yùn)行維護(hù)時(shí)的成本,在滾系的維修和清洗時(shí),可將上下輥箱整體抽出,十分方便。

相比較而言,壓延銅箔在厚度一致性上就明顯優(yōu)于壓延銅箔,厚度尺寸穩(wěn)定性上明顯優(yōu)于壓延銅箔.

(2) 壓延銅箔在生產(chǎn)過程的后道工藝中的表面處理技術(shù);主要指的就是針對銅箔的使用后期的抗氧化腐蝕的表面鈍化處理,與針對壓延銅箔需要具有與電路印制基板的結(jié)合能力的要求,并具有一定的耐化學(xué)藥品性、耐熱性、耐離子遷移性等。隨著電子產(chǎn)品不斷向小型化、多功能化的方向發(fā)展,推動(dòng)了印制板向多層化、高集成化、高密度化方向發(fā)展,因而對精細(xì)線路中要求使用的薄型化銅箔有更高的抗剝離強(qiáng)度的要求,并能有效地減少或者避免蝕刻線路時(shí)產(chǎn)生的“側(cè)蝕”現(xiàn)象,高頻電路中要求銅箔有更好的耐離子遷移性能,防止因離子遷移造成樹脂基板絕緣性能下降而引起的線路短路或者斷路,而且對銅箔的耐熱溫度要求比原來的高的多,銅箔的這些性能都與銅箔所采用的表面處理工藝密切相關(guān)。銅箔表面處理技術(shù)也成為了世界上銅箔制造企業(yè)的研究熱點(diǎn),國外很早就開始了對銅箔的表面處理技術(shù)開展了深入廣泛的研究,開發(fā)出了多種表面處理技術(shù)。而在銅箔表面處理方面做的研究較少,起步較晚。

目前好的銅箔制造及處理技術(shù)被日本和美國壟斷,由于壓延銅箔的結(jié)構(gòu)和用途與電解銅箔不同,對其表面處理的要求更高,國外這方面的文獻(xiàn)也不是太多。壓延銅箔的阻擋層一般采用兩種處理方式,即黑化處理(銅-鈷-鎳或銅-鎳鍍層)和紅化處理(純銅鍍層),近年來還有開發(fā)出來的鋅-鎳鍍層。

對其結(jié)合面進(jìn)行的表面處理,包括表面粗化處理或者表面鍍層處理,表面粗化處理利用的是在其銅箔需結(jié)合面上進(jìn)行表面鍍銅,在精鍍固化,以增大結(jié)合面的表面粗糙度,增大與印制板基板的結(jié)合能力;鍍層處理的基本思路就是在粗化基礎(chǔ)上鍍上一層其他金屬或者合金如鍍鋅及當(dāng)前技術(shù)靠前的鍍鋅-鎳合金,增大其與印制基板的結(jié)合能力的同時(shí)增大其耐熱性與耐蝕性及可焊性,而其主要技術(shù)指標(biāo)就是與印制基板結(jié)合的抗剝離強(qiáng)度,

(3)板坯水平連鑄、軋制、熱處理過程中組織精確控制技術(shù);在此點(diǎn)上壓延銅箔與電解銅箔有著明顯的區(qū)別。一般電解銅箔(不含低輪廓銅箔)在厚度方向呈現(xiàn)出柱狀結(jié)構(gòu)組織發(fā)達(dá)的特性。在撓曲時(shí),通過在術(shù)柱狀結(jié)構(gòu)組織的粒子界面的裂紋的逐漸傳播,在銅箔進(jìn)行折動(dòng)撓內(nèi)運(yùn)動(dòng)的較早期時(shí),就會(huì)造成銅箔的結(jié)構(gòu)破壞。壓延銅箔由于是通過輥壓成形的箔,從而構(gòu)成的結(jié)構(gòu)組織呈薄層狀,再經(jīng)熱處理,產(chǎn)生了成為等方的再結(jié)晶組織變化。這種結(jié)構(gòu)組織的等方性,不會(huì)傳播粒子界面內(nèi)的裂紋,從而在耐撓曲性上表現(xiàn)得特別的高。

以上就是壓延銅箔在耐折性商區(qū)別于電解銅箔的組織特性,一般來說,根據(jù)晶體內(nèi)部組織分析可知,要進(jìn)一步地保證壓延銅箔的撓曲性能及加工性能及表面處理及表面粗糙度的要求,在其內(nèi)部的晶粒及其組織組成上,晶粒大些有利于撓曲性上的優(yōu)越,晶粒尺寸增大,晶界減少,在撓曲時(shí)由晶界帶來的位錯(cuò)及裂紋產(chǎn)生及擴(kuò)展會(huì)減少,同時(shí)晶粒增大,強(qiáng)度會(huì)下降,有利于壓力加工,在熱處理過程中由于表面的晶界氧化腐蝕也會(huì)減少。如何在生產(chǎn)的過程中保證其組織的基本性能即精確控制是一項(xiàng)重要的技術(shù)。

(4) 加工生產(chǎn)過程中的銅箔表面在生產(chǎn)過程中的保護(hù)性問題;即加工生產(chǎn)過程中的防氧化與腐蝕技術(shù),表面脫脂清洗,酸洗,軋制過程中的軋制油與乳化液的配制,熱處理過程中的保護(hù)性防護(hù)等。主要是因?yàn)殂~箔在其厚度上相對于其長和寬的要求所帶來的在其表面積的增大,使其更多地與外界接觸直到鈍化工藝后,同時(shí)銅箔在電子信息技術(shù)上的重要技術(shù)參數(shù)表面粗糙度及其后的鍍層粗化也使得表面尤其重要,還有就是在表面相同的氧化腐蝕深度下相對于其薄的厚度來說也顯得尤其的重要。處理不當(dāng)或者在工藝上存在問題時(shí)就會(huì)有可能出現(xiàn)銅箔的整體性尺寸偏小,銅箔的厚度大的局部性尺寸偏差,穿孔或者撕裂,其在內(nèi)部出現(xiàn)蝕坑及裂紋時(shí)對電子電流的傳輸也會(huì)造成很大的影響。

![]()

蘇州艾飛敏屏蔽導(dǎo)電材料有限公司

蘇州艾飛敏屏蔽導(dǎo)電材料有限公司

共有-條評論【我要評論】